Farmaceutico e Chimico 2025–inizio 2026: IA, automazione intelligente e resilienza competitiva

- Andrea Viliotti

- 22 gen

- Tempo di lettura: 9 min

Dalla fotografia dei numeri alle scelte operative per imprenditori e C‑level italiani

Che cosa succede quando un settore regolato come il farmaceutico e uno energivoro come la chimica devono correre, ma senza perdere controllo? Nel 2025 i numeri hanno mostrato divergenze nette; a inizio 2026 la pressione su costi, supply chain e compliance resta alta. La tesi di questo dossier è semplice: non basta “fare IA”, bisogna industrializzare il digitale — dai dati di impianto al laboratorio, fino a qualità e pianificazione. In queste pagine trovi cosa è cambiato nel 2025, quali trade‑off portare in CdA e un piano operativo 30/60/90 giorni per trasformare use case in disciplina.

Sommario esecutivo (3 livelli di lettura)

Periodo di riferimento: 1° gennaio 2025 → 19 gennaio 2026. La lettura è organizzata per offrire insieme una fotografia, un dossier decisionale e una guida operativa. Suggerimento di lettura: se vuoi prima il contesto, inizia da “Perché conta”; se vuoi partire dai dati, scorri alle Figure; se cerchi azioni immediate, vai al “Piano 30/60/90 giorni” e al box “Rischi & early signals”.

1) Fotografia + trend (cosa è successo e cosa sta cambiando)

· Nel 2025 la manifattura italiana ha mostrato segnali misti: a novembre 2025, la produzione industriale complessiva è risultata in aumento tendenziale (+1,4%) ma è stata in lieve calo nella media gennaio–novembre (-0,5%).

· Il differenziale settoriale è netto: a novembre 2025 la farmaceutica ha segnato un incremento tendenziale (+8,7%), mentre la chimica ha registrato una flessione (-2,9%).

· L’energia resta un fattore di competitività: nel 2025 il PUN Index GME (monorario) si è mosso su livelli e volatilità tali da rendere sensati interventi su efficienza, flessibilità e contratti, non solo su prezzi.

2) Dossier strategico (decisioni e trade‑off)

· Farmaceutico e Chimico stanno convergendo su un punto: chi governa dati, qualità e impianti con architetture coerenti (LIMS/ELN–MES–ERP–OT, data integrity, cybersecurity) scala più velocemente l’IA senza bruciare compliance.

· I driver 2025–inizio 2026 non sono solo domanda e costi: contano revisione normativa UE, resilienza di supply chain, vincoli su talenti tecnici e capacità di industrializzare l’innovazione (dal laboratorio alla linea).

· Trade‑off chiave da rendere espliciti in CdA: velocità vs qualità/compliance; resilienza vs costo; automazione/IA vs rischio organizzativo e cyber‑OT.

3) Guida operativa (cosa fare lunedì mattina)

· Un piano 30/60/90 giorni focalizzato su: (i) pipeline di use case ad alto ROI e basso rischio regolatorio, (ii) fondazioni dati (master data, tracciabilità, audit trail), (iii) sicurezza OT e segregazione, (iv) change management misurabile.

· Un set di early signals osservabili per presidiare rischio energia, supply chain, regolatorio e cyber.

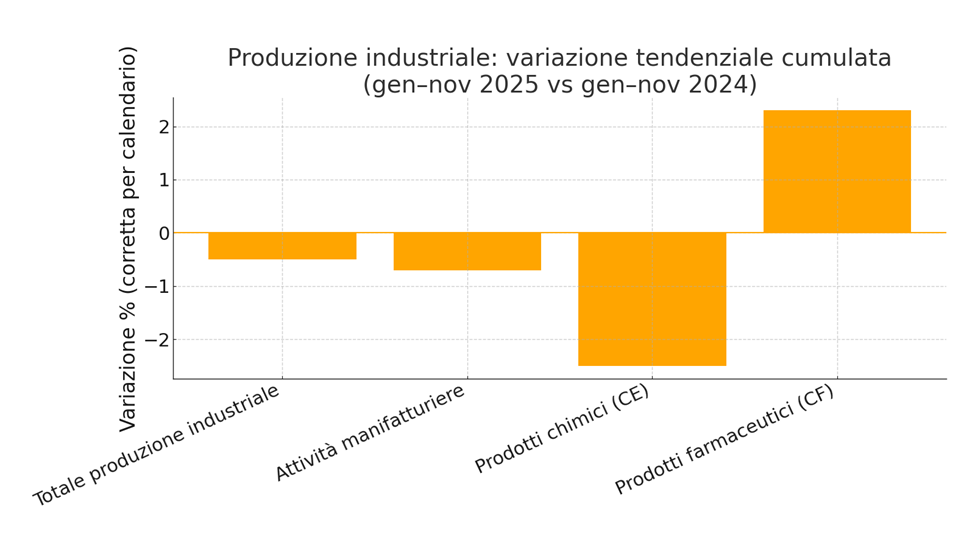

Numeri chiave (Italia, produzione industriale — base 2021=100) Novembre 2025 vs novembre 2024 (tendenziale, corretto per calendario): Totale +1,4%; Manifattura +1,0%; Chimica −2,9%; Farmaceutica +8,7%. Gennaio–novembre 2025 vs gennaio–novembre 2024 (tendenziale cumulato, corretto per calendario): Totale −0,5%; Manifattura −0,7%; Chimica −2,5%; Farmaceutica +2,3%. Fonte: ISTAT, “Produzione industriale — Novembre 2025” (pubblicazione del 15 gennaio 2026). |

Perché conta nel 2025–inizio 2026 (Mondo → UE → Italia)

Il 2025 ha consolidato una lezione: nei settori regolati e capital‑intensive non vince chi “fa più digitale”, ma chi rende il digitale industriale. Per Farmaceutico e Chimico questo significa tre cose: (1) trasformare dati e automazione in vantaggio competitivo senza compromettere qualità e compliance; (2) rendere la supply chain più prevedibile in un contesto geopolitico e logistico instabile; (3) prendere decisioni di capex e people che reggano sia scenari di energia volatile sia evoluzioni normative UE.

In Europa, il perimetro regolatorio resta un driver strutturale: non solo per sostenibilità e chimica (REACH/CLP, controlli e enforcement), ma anche per il farmaco (qualità, serializzazione, farmacovigilanza) e per l’uso di IA (governance dei modelli, tracciabilità delle decisioni, responsabilità). Per l’Italia, la domanda pratica è: come trasformare questo “peso” in barriera all’ingresso per competitor meno maturi, accelerando nel contempo time‑to‑market e produttività.

Il pezzo segue una logica industriale: guardiamo prima dove si muovono i KPI (produzione e costi energia come proxy), poi traduciamo il tutto in scelte per funzioni (R&D, manufacturing/quality, supply chain, commerciale/market access, compliance/regolatorio, lab automation).

Prima di entrare nei capitoli di settore, fissiamo i numeri che orientano tutto il resto: la divergenza tra farmaceutico e chimico nella produzione industriale e la lettura cumulata dell’anno. Le figure qui sotto sono una bussola: se preferisci, puoi saltarle e riprendere dai capitoli di settore.

Produzione industriale: farmaceutica vs chimica (Italia, novembre 2025)

La dinamica di novembre 2025 evidenzia una divergenza: la farmaceutica traina, la chimica frena.

Il quadro del 2025: divergenze che contano (Italia, gennaio–novembre 2025)

Sul cumulato 2025 (gennaio–novembre) la tenuta della farmaceutica convive con una pressione più marcata sulla chimica.

Con questa bussola in mente, passiamo ora alla lettura per settore: prima il Farmaceutico, poi la Chimica, e infine la lente trasversale su IA e automazione intelligente.

Settore Farmaceutico: dove si crea (e si perde) valore

Segmentazione operativa

· API e intermedi: pressione su qualità e continuità di fornitura; leva su tracciabilità e controllo processo.

· CDMO/CMO: competizione su affidabilità, flessibilità e “right first time”; integrazione digitale cliente‑fornitore come differenziatore.

· Formulazioni e fill‑finish: qualità in linea, riduzione deviazioni, automazione dei controlli.

· Packaging/serializzazione e distribuzione: data integration, anticounterfeit, cold chain (quando applicabile).

Driver 2025–inizio 2026

Il dato ISTAT di novembre 2025 (tendenziale +8,7% per la farmaceutica) è un segnale di forza relativa: non dice che tutto il comparto sia “in boom”, ma che la combinazione di mix prodotti, capacità e filiere sta rendendo il settore più resiliente della media manifatturiera.

Per il management, la domanda non è solo “quanto cresce”, ma “con quale architettura industriale riesco a scalare senza aumentare il rischio qualità?”. Tre driver ricorrenti nel periodo sono: (i) industrializzazione più rapida di pipeline/prodotti, (ii) riduzione del costo della non‑qualità, (iii) domanda di trasparenza (audit, data integrity, tracciabilità end‑to‑end).

IA e automazione intelligente: use case che funzionano nel regolato

· R&D e discovery: triage letteratura/knowledge graph interno; assistenti per protocolli e reportistica; ottimizzazione sperimentale con human‑in‑the‑loop.

· Clinical & PV (farmacovigilanza): classificazione e prioritarizzazione di segnalazioni, supporto alla compilazione strutturata (con controlli di qualità).

· Manufacturing/Quality: anomaly detection su parametri di processo; review-by-exception; “deviation triage” e CAPA (azioni correttive e preventive) assistita, con audit trail e versioning.

· Lab automation: LIMS/ELN integrati, scheduling strumenti, validazioni automatiche e controlli di completezza dati.

Caso anonimo (farmaceutico): scalare l’IA senza “rompere” la qualità Contesto: sito produttivo multi‑linea, alta variabilità di lotti e frequenti deviazioni minori. Decisione: introdurre un modello di anomaly detection in tempo quasi‑reale collegato a MES + historian, con una procedura di “review-by-exception” in QA. Cosa ha funzionato: definire prima i criteri di accettazione e le regole di escalation (non solo il modello), e separare chiaramente dati “GxP” e dati di supporto. Risultato operativo: riduzione del backlog di revisione documentale e migliore prioritarizzazione delle deviazioni (senza promettere automazione totale). |

Settore Chimico: energia, margini e disciplina di processo

Segmentazione operativa

· Chimica di base/commodity: competitività legata a costi energia e feedstock; necessità di flessibilità e ottimizzazione continua.

· Specialty e fine chemicals: valore su performance e time‑to‑market; forte dipendenza da know‑how di processo e qualità.

· Polimeri e materiali: pressione su circularity, qualità costante, controllo di variabilità; tracciabilità per clienti industriali.

· Formulazioni (vernici, adesivi, detergenza): complessità ricette, gestione varianti, qualità in linea e supply planning robusto.

Driver 2025–inizio 2026

La chimica, nella fotografia ISTAT di novembre 2025, mostra una flessione tendenziale (−2,9%) e un cumulato 2025 più negativo (−2,5%). È un segnale coerente con un settore più esposto a costo energia, margini e sostituibilità, soprattutto nei segmenti meno differenziati.

In questo contesto, l’automazione e l’IA hanno un compito “anti‑eroico”: ridurre variabilità, sprechi e fermate, e creare visibilità per negoziare meglio energia, manutenzione e supply.

IA e automazione intelligente: dove crea valore in chimica

· Advanced Process Control e soft sensors (sensori virtuali basati su modelli): migliorare resa e qualità riducendo oscillazioni (con governance dei modelli).

· Predictive maintenance su asset critici: ridurre downtime e costi di fermata (con attenzione a cybersecurity OT).

· Ottimizzazione energia e flessibilità: scheduling e set‑point per ridurre picchi e costi; analisi di scenario su contratti.

· Laboratorio: automazione campionamento/analisi, LIMS, gestione non conformità e rilascio rapido.

Caso anonimo (chimico): digital twin “pragmatico” per la resa Contesto: impianto continuo con variabilità feedstock e costi energia sensibili. Decisione: costruire un twin leggero (modello ibrido: regole + regressione) per suggerire set‑point in funzione di qualità in uscita e consumo energetico. Cosa ha funzionato: partire da KPI di linea e non dal “gemello perfetto”; definire soglie oltre cui il suggerimento non è applicabile; logging completo. Risultato operativo: più stabilità e meno scarti; base dati migliore per investimenti successivi. |

La lente unica: IA + automazione intelligente come disciplina manageriale

Nei due settori, l’IA utile è quella che entra nei processi come componente governabile: con ruoli chiari, dati tracciabili, cicli di validazione e monitoraggio continuo. La parola chiave per il 2025–inizio 2026 è “industrializzazione”: portare modelli e automazioni dalla prova di concetto alla produzione, senza moltiplicare eccezioni e debito tecnico.

Mappa impatti per funzione (use case → prerequisiti → governance)

Funzione | Use case prioritari (IA/automazione) | Prerequisiti (dati/architettura) | Governance minima |

R&D / Lab | Assistenti per protocolli e report; pianificazione strumenti; analisi automatica anomalie | LIMS/ELN integrati; catalogo dati; naming standard campioni | Human-in-loop; versioning; regole di validazione |

Manufacturing & Quality | Review-by-exception; anomaly detection; CAPA assistita | MES + historian; data integrity; tracciabilità lotti; master data | Audit trail; segregazione ruoli; monitor drift |

Supply chain & planning | Previsioni con scenari; rilevazione shortage; ottimizzazione scorte | Dati domanda/fornitura puliti; integrazione ERP; KPI standard | Regole override; controllo bias; explainability operativa |

Commerciale / Market access | Analisi pipeline offerte; supporto pricing/contratti (non automatico) | CRM/ERP coerenti; dati prodotto; libreria evidenze | Controlli legali; tracciabilità fonti; approvazioni |

Compliance / Regolatorio | Document automation; controllo coerenza dossier; QMS analytics | QMS digitale; tassonomie; metadata | Approvals; retention; qualità contenuti |

OT & Cyber | Asset inventory; alerting; correlazione eventi; gestione patch | Segmentazione rete; logging; CMDB/asset list | Incident response; policy accessi; change control |

Regola d’oro 2025: prima l’architettura, poi il modello Se MES/LIMS/ERP e OT non parlano in modo affidabile, l’IA diventa un moltiplicatore di rumorosità. Se l’audit trail non è progettato, la “scalata” si ferma al primo audit o alla prima deviazione seria. Se il change management è lasciato al caso, il rischio è una ‘shadow automation’ non governata. |

Energia: PUN Index GME (monorario) medio mensile (gen–set 2025)

Per chimica e, in misura diversa, per farmaceutico, il costo dell’energia entra nei margini e nelle scelte di scheduling. Qui riportiamo il PUN Index GME medio mensile (monorario) per i primi nove mesi del 2025.

Rischi & early signals (cosa monitorare senza aspettare il consuntivo)

La gestione 2025–inizio 2026 richiede un radar: indicatori semplici, frequenti, e collegati a decisioni pratiche. Sotto, un set minimo di rischi con segnali precoci e canali di monitoraggio suggeriti.

Rischio | Early signals osservabili (lead indicators) | Dove guardare (fonti/canali) |

Energia / costo input | Deviazioni PUN vs media 3 mesi; picchi intraday; aumento spread fasce | GME (PUN Index), report fornitori energia, dashboard interna consumi |

Supply chain & logistica | Aumento lead time fornitori; stockout su materiali critici; deviazioni qualità in ingresso | Scorecard fornitori; dogana/trasporti; KPI ricevimento |

Regolatorio & compliance | Nuove ispezioni/attenzioni su data integrity; aumento CAPA ricorrenti; backlog change control | QMS; audit interni; newsletter autorità/associazioni |

Cyber OT | Alert anomali su rete OT; asset non inventariati; patch backlog; accessi privilegiati non tracciati | SOC/SIEM; inventario OT; vulnerability management |

Talenti | Turnover su ruoli chiave (QA, automazione, data); tempi di hiring che si allungano | HR analytics; pipeline recruiting; performance review |

Piano 30/60/90 giorni (EEL lite)

Obiettivo: costruire risultati visibili in 90 giorni senza creare debito tecnico o rischio regolatorio. Il piano assume un’azienda con impianti e laboratorio già digitalizzati “a macchie” e un backlog di iniziative.

Fase | Azioni (focus esecuzione) | Owner suggerito | Output + segnali di avanzamento |

0–30 giorni(‘fondazioni’) | • Seleziona 3 use case: 1 quality, 1 operations, 1 lab/supply.• Mappa dati e sistemi (LIMS/ELN–MES–ERP–OT), definisci ownership e regole di accesso.• Definisci standard minimi: naming, master data, audit trail, log modello.• Avvia assessment cyber OT (asset inventory + segmentazione). | COO + QA Head + CIO/CTO | • Backlog use case con criteri di valore/rischio.• Data map + RACI.• Prima dashboard KPI (qualità/fermate/lead time).• Inventario OT ‘versione 1’. |

31–60 giorni(‘piloti industriali’) | • Implementa 2 piloti in produzione controllata (shadow mode + validazione).• Integra i log nel QMS/Change control.• Definisci playbook: escalation, override, rollback.• Training mirato (operatori + QA) con simulazioni. | Plant manager + QA + Data/Automation lead | • Piloti con metriche e soglie.• Playbook operativo.• Audit trail verificato.• Feedback ciclo breve (settimane, non mesi). |

61–90 giorni(‘scala disciplinata’) | • Porta 1 use case in ‘production’ con monitoraggio drift.• Costruisci pipeline MLOps/ModelOps minima (versioni, test, alert).• Rivedi standard fornitori (data exchange, qualità, cybersecurity).• Aggancia il tema energia: consumo per batch/lotto, opportunità di scheduling. | CEO/COO sponsor + QA + CIO/CTO | • 1 use case scalato.• MLOps/ModelOps minimo attivo.• Nuovo standard fornitori.• Prima ‘energia per prodotto/lotto’ come KPI. |

Il filo rosso

Il filo rosso che unisce Farmaceutico e Chimico nel 2025–inizio 2026 è la stessa domanda manageriale: come trasformare vincoli (energia, regolazione, complessità) in vantaggio competitivo tramite disciplina operativa.

· Decisione 1: investire in fondazioni dati e governance (anche se “non si vede subito”) vs inseguire POC rapidi.

· Decisione 2: resilienza (fornitori, scorte, ridondanza) vs efficienza di costo nel breve.

· Decisione 3: automazione/IA come leva di produttività vs rischio organizzativo (skill gap) e cyber‑OT.

Se il 2024 è stato l’anno in cui molti hanno “provato l’IA”, il 2025 è stato l’anno in cui si è visto chi riesce a renderla industriale: chi ha portato modelli e automazioni dentro qualità, dati e impianti; e chi è rimasto in una sequenza di prove di concetto. All’inizio del 2026 la domanda si sposta sulla scala: far crescere ciò che funziona senza perdere controllo, compliance e sicurezza operativa.

Commenti